Spiegato in breve: cos’è la pulizia CIP?

La pulizia CIP (Cleaning in Place) è la pulizia interna automatizzata di serbatoi, tubazioni e impianti di processo nello stato installato – senza smontaggio dei componenti a contatto con il prodotto.

- Per cosa: Pulizia riproducibile di sistemi chiusi in ambienti di processo e produzione.

- Vantaggi: Risultati standardizzati, minore impegno di smontaggio, gestione del processo documentabile.

- Sequenza: Pre-risciacquo → pulizia principale → risciacquo intermedio/finale → pulizia acida opzionale → risciacquo finale → eventualmente disinfezione/asciugatura.

Differenza: CIP pulisce nel sistema. COP (Cleaning out of Place) richiede lo smontaggio e la pulizia esterna dei singoli componenti.

Quando è utile la pulizia CIP?

La CIP è utile quando le superfici interne a contatto con il prodotto devono essere pulite regolarmente e uno smontaggio prolungherebbe o renderebbe inutilmente più difficile l’operatività.

I casi tipici sono cicli di pulizia ricorrenti in impianti chiusi, in cui pulibilità, tempi di fermo e sicurezza di processo sono al centro dell’attenzione. Se la CIP è la soluzione adatta dipende, tra l’altro, da residui di prodotto, geometria, componenti interni, requisiti igienici e prova di pulizia.

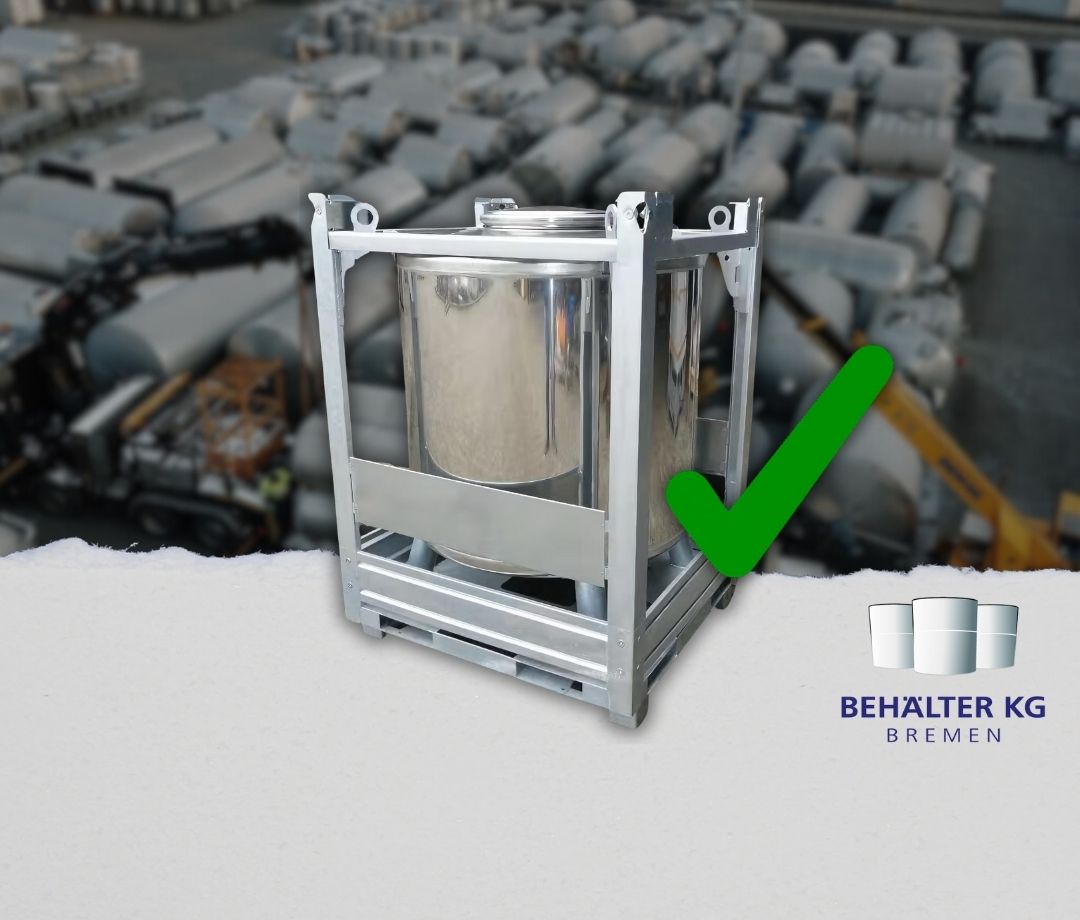

- Serbatoi di processo e di stoccaggio: Pulizia interna di serbatoi in acciaio inox con componenti interni installati in modo permanente.

- Tubazioni e nodi valvola: Pulizia di aree difficili da raggiungere senza aprire l’impianto.

- Scambiatori di calore: Rimozione di depositi in base a fluido, temperatura e tipo di contaminazione.

Qual è la differenza tra CIP e COP?

La differenza principale è che la CIP pulisce nel sistema chiuso, mentre la COP presuppone lo smontaggio e la pulizia esterna dei singoli componenti.

Nella pratica, CIP e COP non sono intese come opposti, ma come strategie di pulizia complementari. Alcuni componenti possono richiedere uno smontaggio parziale nonostante la CIP, ad esempio quando geometria, punti di tenuta o depositi limitano una pulizia sicura nel sistema.

- CIP: Pulizia automatizzata nel sistema, adatta a cicli ricorrenti e alla standardizzazione.

- COP: Pulizia fuori dall’impianto, adatta per componenti che devono essere ispezionati in modo mirato o trattati manualmente.

- Combinazione: CIP per l’impianto più COP per gruppi definiti (basata su processo e rischio).

Per quali settori e processi viene tipicamente utilizzata la CIP?

La CIP viene utilizzata trasversalmente nei settori in cui gli impianti di processo devono essere puliti regolarmente e devono essere rispettati standard igienici definiti.

L’uso della CIP è consolidato in molte industrie quando prodotti, residui o requisiti qualitativi rendono necessaria una pulizia standardizzata. I parametri e le prove specifiche dipendono dal fluido, dalla tecnologia dell’impianto e dai requisiti di qualità.

- Food & Beverage: Cambi prodotto, igiene e pulizia riproducibile in serbatoi e linee.

- Pharma/Biotech: Pulizia orientata a documentazione e prova, spesso con processo di rilascio formale.

- Chimica/chimica fine: Progettazione guidata da materiali e resistenza, in base a fluidi e residui.

- Cosmetica/Personal Care: Pulibilità con prodotti viscosi e formulazioni sensibili.

Quali requisiti tecnici deve soddisfare un impianto per essere CIP?

Un impianto è CIP-compatibile solo se tutte le aree a contatto con il prodotto sono completamente bagnabili e non possono aderire in modo permanente residui rilevanti.

La compatibilità CIP è innanzitutto una questione di progettazione e situazione di installazione. Determinanti sono i percorsi di flusso, l’evitare zone morte, connessioni idonee e una geometria che consenta la pulizia in condizioni di flusso reali.

- Hygienic Design: Progettazione costruttiva per la pulibilità e per evitare zone di deposito.

- Riduzione delle zone morte: Niente vicoli ciechi, derivazioni corte, tecnologia valvole idonea, pendenze definite.

- Bagnabilità: Tecnologia di spruzzo, componenti interni e posizionamento devono raggiungere in modo affidabile le superfici interne.

- Svuotabilità: Lo svuotamento dei residui e il comportamento di gocciolamento influenzano l’impegno di pulizia e la ripetibilità.

Che ruolo hanno materiali, superfici e guarnizioni nella CIP?

La scelta del materiale, lo stato della superficie e i sistemi di tenuta determinano quanto le aree a contatto con il prodotto rimangano resistenti e pulibili durante l’esercizio CIP.

Per serbatoi in acciaio inox e componenti di processo sono rilevanti la resistenza alla corrosione, la qualità della superficie e la resistenza chimica e termica delle guarnizioni. I requisiti derivano dal prodotto, dai fluidi di pulizia, dal profilo di temperatura e dalla frequenza di pulizia.

- Materiali in acciaio inox: Spesso vengono utilizzati 1.4301, 1.4404 o 1.4571 (scelta in base a fluido e chimica di pulizia).

- Superfici e cordoni di saldatura: Superfici lisce, ben accessibili e cordoni di saldatura eseguiti correttamente riducono i rischi di deposito.

- Guarnizioni: Materiali come EPDM, FKM o PTFE vengono scelti in base a resistenza chimica e termica.

- Compatibilità dei materiali: Fluidi e chimica di pulizia devono essere valutati insieme per evitare corrosione o rigonfiamenti.

Come si svolge passo dopo passo un processo CIP?

Un processo CIP è composto da fasi definite che, in sequenza, sciolgono i residui, li rimuovono e preparano lo stato per il rilascio.

La sequenza concreta viene adattata a prodotto, contaminazione, impianto e requisiti di prova. L’ordine delle fasi è importante per non fissare i residui e utilizzare in modo efficace la chimica di pulizia.

- 1) Pre-risciacquo: Rimozione di residui grossolani e preparazione delle superfici interne.

- 2) Pulizia principale alcalina: Rimozione di contaminazioni organiche come grassi o proteine (in base a prodotto e chimica).

- 3) Risciacquo intermedio/finale: Rimozione della chimica di pulizia e transizione alla fase successiva.

- 4) Pulizia acida (opzionale): Rimozione di depositi minerali, in base a fluido e qualità dell’acqua.

- 5) Risciacquo finale: Risciacquo fino allo stato definito, in base a criteri di misura e rilascio.

- 6) Disinfezione o trattamento termico (dipendente dal processo): Opzione a seconda dei requisiti di igiene e sicurezza.

- 7) Svuotamento/gocciolamento/asciugatura: Rilevante in caso di cambi prodotto sensibili o requisiti di umidità.

Quale meccanica è decisiva nella CIP?

Il successo della pulizia non dipende solo da chimica e temperatura, ma in modo essenziale da bagnabilità, flusso e azione meccanica.

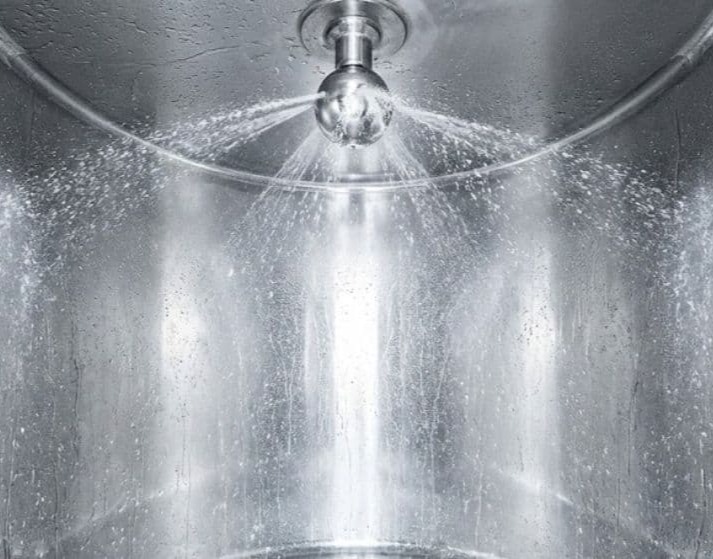

Nei serbatoi l’azione meccanica viene spesso generata tramite organi di spruzzo e condizioni di flusso. Nelle tubazioni e nei collettori, la gestione del flusso è determinante per distacco e rimozione dei depositi. Componenti interni come agitatori o scambiatori di calore influenzano in modo significativo la pulibilità.

- Tecnologia di spruzzo: Scelta e posizionamento (ad es. sfera di spruzzo o testa di spruzzo rotante) in base a geometria e requisiti.

- Flusso: La pulizia delle tubazioni richiede condizioni di flusso idonee per staccare i depositi.

- Componenti interni: Agitatori, deflettori, sensori o superfici di riscaldamento/raffreddamento possono creare zone d’ombra.

- Scambiatori di calore: La tendenza ai depositi dipende da fluido e temperatura e richiede un’attenzione specifica.

Come viene monitorata e documentata la CIP?

I processi CIP vengono monitorati tramite valori misurati e protocolli per poter dimostrare condizioni riproducibili.

Nella pratica, i parametri di processo vengono registrati, monitorati e documentati. Quali grandezze di misura siano necessarie dipende dal settore, dai requisiti di qualità interni e dal livello di prova atteso.

- Temperatura: Controllo dell’efficacia di pulizia e della sicurezza di processo.

- Conducibilità o indicatori di concentrazione: Rilevamento dei cambi di fluido e degli stati di risciacquo.

- Portata/pressione: Plausibilizzazione delle condizioni di flusso e dell’effetto di spruzzo.

- Tempo/gestione del programma: Garanzia della sequenza di fasi definita e dei tempi minimi.

Come si dimostra l’efficacia di pulizia?

Le prove di pulizia vengono condotte con metodi di verifica idonei e distinguono tra prova una tantum (validazione) e controllo continuo (verifica).

Le prove richieste dipendono da rischio, prodotto, requisiti igienici e processi di rilascio interni. In molti casi vengono combinati più metodi per coprire sia residui sia aspetti microbiologici.

- Controllo visivo: Verifica di base, ma non sufficiente per tutte le applicazioni.

- Tamponi: Rilevamento di residui in punti campione definiti.

- Test ATP: Indicatore rapido di contaminazione organica (in base a interpretazione e contesto).

- Analisi microbiologiche: A seconda del settore, rilevanti per la sicurezza igienica.

- Test di bagnabilità: Verifica che le superfici critiche vengano raggiunte in modo affidabile (ad es. approcci con colorante/riboflavina, a seconda del metodo).

Quali errori tipici causano problemi nonostante la CIP?

Molti problemi CIP derivano da debolezze costruttive, parametri non idonei o monitoraggio insufficiente.

Se i residui si ripresentano, spesso la causa non è un singolo parametro, ma una combinazione di geometria, bagnabilità, gestione dei fluidi e stati operativi. Una ricerca guasti strutturata inizia nei punti critici dell’impianto.

- Zone morte e vicoli ciechi: Aree di ritenzione portano a contaminazioni ricorrenti.

- Zone d’ombra dovute a componenti interni: I pattern di spruzzo non raggiungono tutte le superfici.

- Criteri di risciacquo poco chiari: Cambio fluido senza indicazione sicura aumenta il rischio di residui chimici.

- Problemi di materiale/guarnizioni: Rigonfiamento, invecchiamento o corrosione influenzano pulibilità e tenuta.

- Svuotamento insufficiente: Volumi residui aumentano il rischio di ingresso e proliferazione microbica in base all’ambiente di processo.

Quali opzioni di configurazione tipiche sono rilevanti per serbatoi CIP?

La compatibilità CIP è influenzata da connessioni, componenti interni e strumentazione, che possono rendere possibile o difficile una pulizia completa.

Anche senza una selezione di prodotto specifica, è possibile indicare aree tipiche di configurazione che vengono verificate in fase di progettazione, retrofit o valutazione di un impianto. La rilevanza dipende da prodotto, processo e requisiti di prova.

- Interfacce/connessioni: Ingresso CIP, ritorno, svuotamento, sfiato, campionamento (da realizzare ciascuno con progettazione a bassa zona morta).

- Organi di spruzzo: Sfera di spruzzo statica o teste di spruzzo rotanti, posizionamento in base alla geometria.

- Agitatore/componenti interni: Pulibilità di alberi, guarnizioni, deflettori, componenti interni e sensori.

- Doppia camicia/superfici di riscaldamento-raffreddamento: Influenza sulla gestione della temperatura e sulla stabilità di processo (dipendente dall’applicazione).

- Isolamento/ambiente: Rilevanza per dispersioni termiche e condensa (dipendente dal processo).

- Strumentazione: Temperatura, conducibilità, portata, pressione e analitica di processo opzionale (guidata dai requisiti).

Quali domande devono essere chiarite prima di implementare un processo CIP?

Per una decisione CIP solida, prodotto, geometria, requisiti di prova e procedure operative devono essere considerati congiuntamente.

- Prodotto e residui: Quali contaminazioni sono previste (organiche/minerali, viscose, aderenti)?

- Geometria: Ci sono zone morte, vicoli ciechi, posizioni di montaggio sfavorevoli o componenti interni difficili da bagnare?

- Livello di prova: Quali criteri di rilascio valgono internamente (QS/QA) e come vengono verificati?

- Gestione dei parametri: Quali fluidi, temperature e tempi sono in linea di principio consentiti (dipendenti da materiale e processo)?

- Monitoraggio: Quali valori vengono registrati e come viene rilevato in modo univoco il cambio di fluido?

- Esercizio: Quanto sono frequenti i cambi prodotto e quanto sono critici fermo impianto e durata della pulizia?

- Manutenzione: Quali guarnizioni e parti soggette a usura sono coinvolte e come viene controllato il loro stato?