Kurz erklärt: Was ist CIP-Reinigung?

CIP-Reinigung (Cleaning in Place) ist die automatisierte Innenreinigung von Tanks, Rohrleitungen und Prozessanlagen im eingebauten Zustand – ohne Demontage produktberührter Komponenten.

- Wofür: Reproduzierbare Reinigung geschlossener Systeme in Prozess- und Produktionsumgebungen.

- Vorteile: Standardisierte Ergebnisse, geringerer Demontageaufwand, dokumentierbare Prozessführung.

- Ablauf: Vorspülen → Hauptreinigung → Zwischen-/Klarspülen → optional saure Reinigung → Finalspülen → ggf. Desinfektion/Trocknung.

Abgrenzung: CIP reinigt im System. COP (Cleaning out of Place) erfordert Demontage und externe Reinigung einzelner Bauteile.

Wann ist CIP-Reinigung sinnvoll?

CIP ist sinnvoll, wenn produktberührte Innenflächen regelmäßig gereinigt werden müssen und eine Demontage den Betrieb unnötig verlängert oder erschwert.

Typische Anwendungsfälle sind wiederkehrende Reinigungszyklen in geschlossenen Anlagen, bei denen Reinigbarkeit, Stillstandszeiten und Prozesssicherheit im Fokus stehen. Ob CIP die passende Lösung ist, hängt unter anderem von Produktresten, Geometrie, Einbauten, Hygieneanforderungen und Reinigungsnachweis ab.

- Prozess- und Lagertanks: Innenreinigung von Edelstahlbehältern mit fest installierten Einbauten.

- Rohrleitungen und Ventilknoten: Reinigung schwer zugänglicher Bereiche ohne Öffnen der Anlage.

- Wärmetauscher: Entfernung von Belägen abhängig von Medium, Temperatur und Verschmutzungsart.

Worin liegt der Unterschied zwischen CIP und COP?

Der zentrale Unterschied liegt darin, dass CIP im geschlossenen System reinigt, während COP die Demontage und externe Reinigung einzelner Komponenten voraussetzt.

In der Praxis werden CIP und COP nicht als Gegensätze verstanden, sondern als ergänzende Reinigungsstrategien. Bestimmte Bauteile können trotz CIP eine Teil-Demontage benötigen, etwa wenn Geometrie, Dichtstellen oder Ablagerungen eine sichere Reinigung im System einschränken.

- CIP: Automatisierte Reinigung im System, geeignet für wiederkehrende Zyklen und Standardisierung.

- COP: Reinigung außerhalb der Anlage, geeignet für Komponenten, die gezielt inspiziert oder manuell behandelt werden müssen.

- Kombination: CIP für die Anlage plus COP für definierte Baugruppen (prozess- und risikobasiert).

Für welche Branchen und Prozesse wird CIP typischerweise eingesetzt?

CIP wird branchenübergreifend dort genutzt, wo Prozessanlagen regelmäßig gereinigt und definierte Hygienestandards eingehalten werden müssen.

Der Einsatz von CIP ist in vielen Industrien etabliert, sobald Produkte, Rückstände oder Qualitätsanforderungen eine standardisierte Reinigung erforderlich machen. Die konkreten Parameter und Nachweise sind abhängig vom Medium, der Anlagentechnik und den Qualitätsvorgaben.

- Food & Beverage: Produktwechsel, Hygiene und reproduzierbare Reinigung in Tanks und Leitungen.

- Pharma/Biotech: Dokumentations- und nachweisorientierte Reinigung, häufig mit formalem Freigabeprozess.

- Chemie/Feinchemie: Werkstoff- und beständigkeitsgetriebene Auslegung, abhängig von Medien und Rückständen.

- Kosmetik/Personal Care: Reinigbarkeit bei viskosen Produkten und sensiblen Rezepturen.

Welche technischen Voraussetzungen muss eine Anlage für CIP erfüllen?

Eine Anlage ist nur dann CIP-fähig, wenn alle produktberührten Bereiche vollständig benetzbar sind und keine relevanten Rückstände dauerhaft anhaften können.

CIP-Fähigkeit ist primär eine Frage der Konstruktion und Einbausituation. Entscheidend sind Fließwege, Vermeidung von Toträumen, geeignete Anschlüsse sowie eine Geometrie, die Reinigung unter realen Strömungsbedingungen ermöglicht.

- Hygienic Design: Konstruktive Auslegung zur Reinigbarkeit und zur Vermeidung von Ablagerungszonen.

- Totraumvermeidung: Keine Sackgassen, kurze Stichleitungen, geeignete Ventiltechnik, definierte Gefälle.

- Benetzbarkeit: Sprühtechnik, Einbauten und Positionierung müssen die Innenflächen zuverlässig erreichen.

- Entleerbarkeit: Restentleerung und Abtropfverhalten beeinflussen Reinigungsaufwand und Wiederholbarkeit.

Welche Rolle spielen Werkstoffe, Oberflächen und Dichtungen bei CIP?

Werkstoffwahl, Oberflächenzustand und Dichtsysteme bestimmen, wie beständig und reinigungsfähig produktberührte Bereiche im CIP-Betrieb bleiben.

Bei Edelstahlbehältern und Prozesskomponenten sind Korrosionsbeständigkeit, Oberflächenqualität und die chemische sowie thermische Beständigkeit der Dichtungen relevant. Anforderungen ergeben sich aus Produkt, Reinigungsmedien, Temperaturprofil und Reinigungsfrequenz.

- Edelstahl-Werkstoffe: Häufig werden 1.4301, 1.4404 oder 1.4571 eingesetzt (Auswahl abhängig von Medium und Reinigungschemie).

- Oberflächen und Schweißnähte: Glatte, gut zugängliche Oberflächen und sauber ausgeführte Schweißnähte reduzieren Ablagerungsrisiken.

- Dichtungen: Werkstoffe wie EPDM, FKM oder PTFE werden abhängig von Chemie- und Temperaturbeständigkeit ausgewählt.

- Materialverträglichkeit: Medien und Reinigungschemie müssen zusammen betrachtet werden, um Korrosion oder Quellung zu vermeiden.

Wie läuft ein CIP-Prozess Schritt für Schritt ab?

Ein CIP-Prozess besteht aus definierten Stufen, die nacheinander Rückstände lösen, austragen und den Zustand für die Freigabe herstellen.

Der konkrete Ablauf wird an Produkt, Verschmutzung, Anlage und Nachweisanforderung angepasst. Die Reihenfolge der Schritte ist wichtig, um Rückstände nicht zu fixieren und Reinigungschemie wirksam einzusetzen.

- 1) Vorspülen: Austrag grober Rückstände und Vorbereiten der Innenflächen.

- 2) Alkalische Hauptreinigung: Entfernung organischer Verschmutzungen wie Fette oder Proteine (abhängig von Produkt und Chemie).

- 3) Zwischen-/Klarspülen: Entfernen der Reinigungschemie und Übergang zur nächsten Stufe.

- 4) Saure Reinigung (optional): Entfernung mineralischer Beläge, abhängig von Medium und Wasserqualität.

- 5) Finalspülen: Spülen bis definierter Zustand, abhängig von Mess- und Freigabekriterien.

- 6) Desinfektion oder thermische Behandlung (prozessabhängig): Option je nach Hygiene- und Sicherheitsanforderung.

- 7) Entleerung/Abtropfen/Trocknung: Relevant bei sensiblen Produktwechseln oder Feuchteanforderungen.

Welche Mechanik ist bei CIP entscheidend?

Reinigungserfolg entsteht nicht nur durch Chemie und Temperatur, sondern wesentlich durch Benetzung, Strömung und mechanische Wirkung.

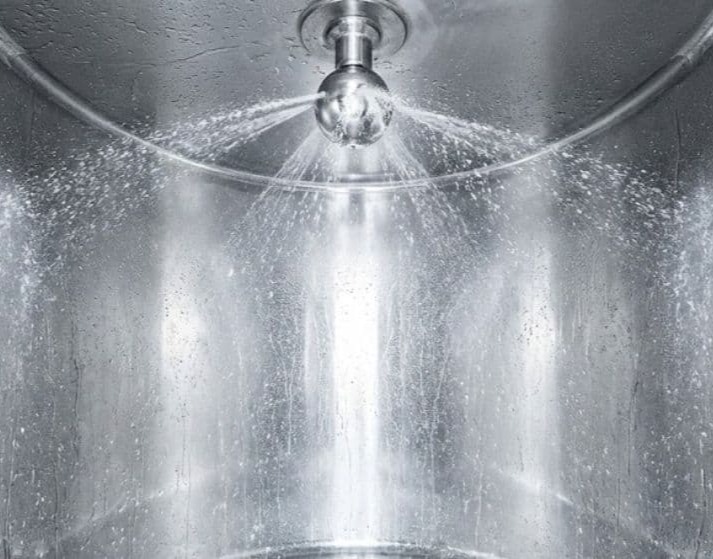

In Behältern wird die mechanische Wirkung häufig über Sprühorgane und Strömungsverhältnisse erzeugt. In Rohrleitungen und Verteilern ist die Strömungsführung maßgeblich für Ablösung und Austrag von Belägen. Einbauten wie Rührwerke oder Wärmetauscher beeinflussen die Reinigbarkeit deutlich.

- Sprühtechnik: Auswahl und Positionierung (z. B. Sprühkugel oder Rotationssprühkopf) abhängig von Geometrie und Anforderung.

- Strömung: Rohrleitungsreinigung benötigt geeignete Fließbedingungen, um Ablagerungen abzulösen.

- Einbauten: Rührwerke, Prallbleche, Sensorik oder Heiz-/Kühlflächen können Schattenbereiche erzeugen.

- Wärmetauscher: Neigung zu Belägen ist medien- und temperaturabhängig und erfordert spezifische Beachtung.

Wie wird CIP überwacht und dokumentiert?

CIP-Prozesse werden über Messwerte und Protokolle überwacht, um reproduzierbare Bedingungen nachweisen zu können.

In der Praxis werden Prozessparameter erfasst, überwacht und dokumentiert. Welche Messgrößen erforderlich sind, ist abhängig von Branche, internen Qualitätsvorgaben und dem erwarteten Nachweisniveau.

- Temperatur: Kontrolle der Reinigungswirkung und Prozesssicherheit.

- Leitfähigkeit oder Konzentrationsindikatoren: Erkennen von Medienwechseln und Spülzuständen.

- Durchfluss/Druck: Plausibilisierung von Strömungsbedingungen und Sprühwirkung.

- Zeit/Programmführung: Sicherstellen der definierten Schrittfolge und Mindestzeiten.

Wie wird die Reinigungswirkung nachgewiesen?

Reinigungsnachweise werden über geeignete Prüfmethoden geführt und unterscheiden zwischen einmaligem Nachweis (Validierung) und laufender Kontrolle (Verifizierung).

Welche Nachweise erforderlich sind, hängt von Risiko, Produkt, Hygieneanforderungen und internen Freigabeprozessen ab. In vielen Fällen werden mehrere Methoden kombiniert, um sowohl Rückstände als auch mikrobiologische Aspekte abzudecken.

- Visuelle Kontrolle: Basisprüfung, jedoch nicht ausreichend für alle Anwendungen.

- Abstriche: Nachweis von Rückständen an definierten Probenpunkten.

- ATP-Tests: Schnellindikator für organische Kontamination (abhängig von Interpretation und Umfeld).

- Mikrobiologische Analysen: Je nach Branche relevant für hygienische Sicherheit.

- Benetzungstests: Prüfung, ob kritische Flächen zuverlässig erreicht werden (z. B. Farbstoff-/Riboflavin-Ansätze, methodenabhängig).

Welche typischen Fehler führen zu Problemen trotz CIP?

Viele CIP-Probleme entstehen durch konstruktive Schwachstellen, unpassende Parameter oder unzureichende Überwachung.

Wenn Rückstände wiederholt auftreten, sind häufig nicht einzelne Parameter die Ursache, sondern eine Kombination aus Geometrie, Benetzung, Medienführung und Betriebszuständen. Eine strukturierte Fehlersuche beginnt bei den kritischen Stellen der Anlage.

- Toträume und Sackgassen: Rückhaltebereiche führen zu wiederkehrenden Verschmutzungen.

- Schattenzonen durch Einbauten: Sprühbilder erreichen nicht alle Flächen.

- Unklare Spülkriterien: Medienwechsel ohne sichere Indikation erhöht das Risiko von Chemieresten.

- Werkstoff-/Dichtungsprobleme: Quellung, Alterung oder Korrosion beeinflussen Reinigbarkeit und Dichtheit.

- Unzureichende Entleerung: Restvolumina erhöhen Eintrags- und Keimrisiken je nach Prozessumfeld.

Welche typischen Konfigurationsoptionen sind bei CIP-fähigen Behältern relevant?

Die CIP-Fähigkeit wird durch Anschlüsse, Einbauten und Instrumentierung geprägt, die eine vollständige Reinigung ermöglichen oder erschweren können.

Auch ohne konkrete Produktauswahl lassen sich typische Konfigurationsbereiche benennen, die bei Auslegung, Umbau oder Bewertung einer Anlage geprüft werden. Die Relevanz ist abhängig von Produkt, Prozess und Nachweisanforderung.

- Schnittstellen/Anschlüsse: CIP-Zulauf, Rücklauf, Entleerung, Entlüftung, Probenahme (jeweils konstruktiv totarm auszuführen).

- Sprühorgane: Statische Sprühkugel oder rotierende Sprühköpfe, Positionierung abhängig von Geometrie.

- Rührwerk/Einbauten: Reinigbarkeit von Wellen, Dichtungen, Prallblechen, Einbauten und Sensoren.

- Doppelmantel/Heiz-Kühlflächen: Einfluss auf Temperaturführung und Prozessstabilität (anwendungsabhängig).

- Isolierung/Umgebung: Relevanz für Wärmeverluste und Kondensat (abhängig vom Prozess).

- Messtechnik: Temperatur, Leitfähigkeit, Durchfluss, Druck sowie optionale Prozessanalytik (anforderungsgetrieben).

Welche Fragen müssen vor der Umsetzung eines CIP-Prozesses geklärt werden?

Für eine belastbare CIP-Entscheidung müssen Produkt, Geometrie, Nachweisanforderung und Betriebsabläufe gemeinsam betrachtet werden.

- Produkt und Rückstände: Welche Verschmutzungen sind zu erwarten (organisch/mineralisch, viskos, anhaftend)?

- Geometrie: Gibt es Toträume, Sackgassen, ungünstige Einbaulagen oder schwer benetzbare Einbauten?

- Nachweisniveau: Welche Freigabekriterien gelten intern (QS/QA) und wie werden diese geprüft?

- Parameterführung: Welche Medien, Temperaturen und Zeiten sind grundsätzlich zulässig (werkstoff- und prozessbedingt)?

- Überwachung: Welche Messwerte werden erfasst und wie wird der Medienwechsel eindeutig erkannt?

- Betrieb: Wie häufig sind Produktwechsel, und wie kritisch sind Stillstand und Reinigungsdauer?

- Wartung: Welche Dichtungen und Verschleißteile sind betroffen und wie wird deren Zustand kontrolliert?